轻量化 · 高耐久 · 强效能

盈普 SLS 技术打造高性能3D打印汽车零部件

从功能原型到终端汽车部件,盈普 SLS 技术助您加速研发进程、降低生产成本,并实现更高的设计自由度。

3D打印汽车零部件优势

3D打印技术为汽车设计与制造提供了新的可能。盈普SLS解决方案可支持工程师实现快速设计迭代、降低模具依赖,并能轻松制造传统工艺难以完成的复杂构件。柔性化、小批量的提供媲美注塑零件性能的打印产品,平均4天内即可完成委外加工需要3周才能交付的零件产品。

- 避免小批量生产的昂贵模具投入

- 复杂结构无需支撑,提升设计灵活性

- 通过快速原型制造与测试加速研发进程

客户成功案例

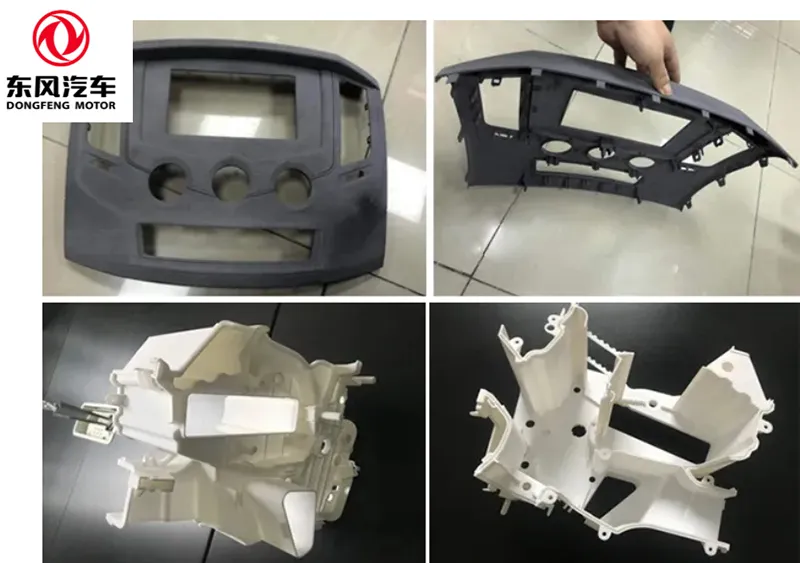

东风汽车:SLS技术加速新车研发试制

使用部门:试制部 | 使用设备:S480 | 使用材料:Precimid 1172Pro GF30 BLK

在东风汽车的新车开发过程中,通过采用盈普SLS 3D打印设备成功实现多个功能原型件的快速制造。其中,30%玻璃增强材料用于制造中控面板,具备优异的强度与抗冲击性;通用型尼龙12材料则用于打印配电箱壳体,展现出良好的综合性能与表面质量。

- 材料优势:针对不同功能需求选用专用材料,兼顾结构强度与外观要求

- 流程简化:避开传统注塑或机加工,直接从数字模型到功能原型

- 成本控制:减少外包费用,降低模型泄露风险

- 效率提升:大幅缩短原型制造周期,加快研发验证进度

客户成功案例

广汽研究院:SLS技术助研发流程周期缩短70%以上

使用部门:试制工程部 | 使用设备:P5500 | 使用材料:Precimid 1172Pro

广汽集团将盈普SLS 3D打印技术深入应用于研发试制全流程,涵盖内外饰件、热交换系统、动力总成及底盘等数十种零部件,支持外观、结构、装机及人机工程四大验证环节。

- 流程优化:将原有6步委外流程精简为4步内部流程

- 周期缩短:从2-3周大幅缩减至最快4天

- 自主可控:实现研发数据与制造流程的全程内部化管理

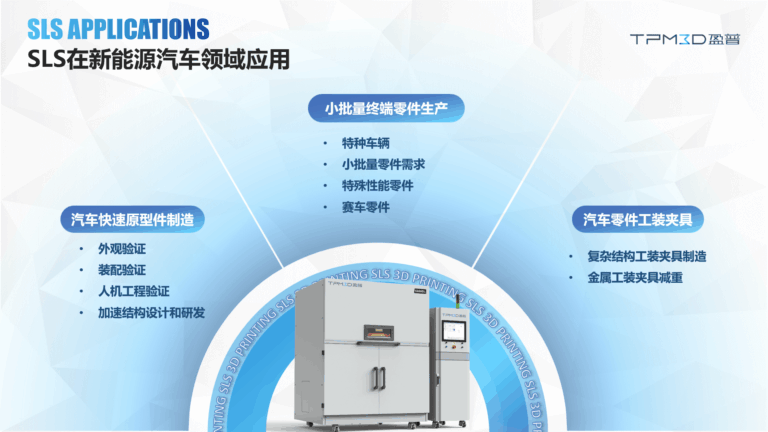

更多应用案例

减重82%!盈普SLS 3D打印技术如何让新能源汽车“轻装上阵”

工业与信息化部数据显示,中国新能源汽车产业已连续十年位居全球新能源汽车产销第一。2024年,我国新能源汽车年产销量迈上千万量级台阶,分别达到1288.8万辆和1286.6万辆,产品出口到70多个国家和地区。

在这一浪潮中,增材制造技术正成为推动新能源汽车研发创新与生产制造的重要力量。盈普SLS选择性激光烧结3D打印技术,凭借其独特优势,正在从研发到生产的全流程中赋能新能源汽车行业。

快速原型件制造...

智能驾驶丨盈普大尺寸激光烧结技术赋能无人警车

近年来随着人工智能等技术的快速发展,无人驾驶技术方兴未艾,各类无人驾驶车辆也如雨后春笋般出现在我们的日常生活中,像快递车、保洁车、消防车等等。这些无人驾驶车辆自动化程度高,能够有效减少人力投入,另外在一些特定的危险场合中可以代替人的角色,起到保护人民财产安全的作用。

生活中的各类无人驾驶车辆

今天给大家分享的案例就来自无人驾驶车辆领域——无人驾驶警车。位于迪拜的自动驾驶车辆厂商MicroPolis...

汽车+3D打印=?

1885年,德国工程师卡尔·本茨制成了第一辆本茨专利机动车,世界上首辆真正意义上的汽车就此诞生了,在三十年后的1915年,福特公司生产出了世界上第一辆箱型汽车并实现量产,汽车产业从此进入了发展的快车道。凑巧的是,3D打印技术从问世距今同样也有三十多年了,在这期间它的技术种类不断丰富、工艺不断成熟完善、应用领域持续扩张,各行各业的人们也在积极的探索这项技术所能达到的广度与深度。汽车产业不仅是其中之一,甚至可以说是目前3D打印应用最成熟的领域了。那么3D打印这个仅仅发展了三十多年的技术,是怎样与汽车产业相结合,并发生化学反应的呢?

汽车+3D打印=吸睛的概念?

...

“三冠王”赛车队采用盈普SLS 3D打印技术

秋天是收获的季节,2021年9月22日北理工大学生车队也迎来了属于他们的收获时刻——两款科技感十足的酷炫新车发布了!在北京理工大学良乡校区实训楼大厅,北理工“电动方程式、无人驾驶方程式”联合新车发布会暨第六届汽车科技文化节开幕仪式在此举行。

发布会现场

北京理工大学方程式赛车工作室成立于2009年,学校陆续成立燃油方程式赛车队、电动方程式赛车队、无人驾驶方程式赛车队。2016年,北理工大学生车队自主设计并制造了世界首辆无人驾驶大学生方程式赛车。团队设计制造的“灰鲨”系列赛车分别获得了2017赛季、2018赛季、2020赛季全国总冠军,目前是中国高校唯一的方程式赛事“三冠王”。

北理工2021赛季无人驾驶方程式赛车“灰鲨V”

特别要说的是,本赛季北理工无人驾驶赛车队与TPM3D盈普合作,在其“灰鲨V”赛车上使用了SLS...

TPM3D盈普为同济大学翼驰赛车队提供3D打印零部件

盈造之翼,普天飞驰

——TPM3D盈普为同济大学翼驰赛车队提供3D打印零部件

引言

中国大学生方程式汽车大赛是国内优秀汽车人才的培养和选拔平台,同时也是3D打印技术应用的热门领域,目前分为油车(FSC)、电车(FSEC)以及无人驾驶车(FSAC)三个比赛项目。TPM3D盈普作为国内SLS...

盈普出席同济大学新车发布会,带来尼龙打印应用介绍!

图 | “電·乘风破浪”新车发布会

2020年10月23日14点,同济大学电车队-“電·乘风破浪”新车发布会在上海保时捷体验中心正式召开。盈普与保时捷、舍弗勒等对本次新车制作提供支持的赞助商共同出席了本次发布会。

DRe20...

盈普携手同济大学电车队运用尼龙3D打印优势实现赛车“轻量化”

提到盈普在高校汽车类赛事项目中的应用案例,大家也许并不陌生。2018年、2019年两届大学生方程式汽车大赛中,盈普都与上海交通大学赛车队(以下简称“交大赛车队”)有过非常典型的合作案例,盈普Precimid...

SLS尼龙3D打印赛车稳压腔的设计生产及应用

上图为:2019大学生方程式汽车大赛交大赛车队参赛车

盈普的老粉们应该早在去年就关注过《盈普助力2019大学生方程式》的相关报道。是的,早在去年6月初盈普小编就参与到交大赛车队进气喉管及稳压腔体的初代设计打印工作中,今年盈普将这一过程视频化(为小编不太成熟的原创点个赞吧,更加直观的为大家展现SLS...

盈普3D打印技术助力大学生方程式汽车大赛

2019年9月25日上海交通大学赛车队在闵行校区学生创新中心—中心广场举办了本年度中国大学生方程式汽车大赛参赛新车发布会,由学生创新中心陈江平主任携手到场赞助商代表共同启动新车揭幕仪式,TPM3D盈普非常荣幸作为其黄金赞助商受邀出席本次新车发布会活动。

上图为:2019大学生方程式汽车大赛交大赛车队参赛车

借交大赛车队新车发布的机会,小编将向给位读者进一步分享TPM3D盈普与上海交大赛车队的本次合作故事。早在今年6月初小编就参与到交大赛车队进气喉管及稳压腔体的初代设计打印工作中,据悉组委会出于对安全的考量,对所有参赛车辆的发动机进气流量做出了严格的限制,因此如何合理的设计制造车辆进气系统成为所有参赛队伍都不得不面对的难题。对于结构相对复杂的稳压腔体及其组件的制造而言,赛车队在有限的条件下是无法采用传统机加工手段来实现多次优化迭代升级,因而本届车队队长汤队果断在吸取2018年度参赛经验的基础上,结合今年优化升级的动力输出系统方案,在组员共同努力及流场仿真分析软件Ansys...

SLS 3D打印工艺在汽车领域的应用!

伴随着2018年3月全球首款量产的3D打印新能源电动车XEV在中国3D打印文化博物馆展出,3D打印为汽车行业带来的变革如平地一声惊雷,一时间该新闻迅速登上国内各新闻的头版头条,可谓是风头无两。据悉该车车身结构中大量采用了3D打印TPU、尼龙等高分子材料,对于没能亲临发布会现场的读者们也不要留有遗憾,下面请跟着小编一起来了解一下SLS选择性激光烧结工艺在汽车领域的应用吧。

奥克兰工程师打印1961年阿斯顿·马丁DB4

首先SLS工艺在整车造型方面的应用,在汽车造型设计中,油泥模型制作是必经的环节。它主要用来表达汽车造型的实际效果,供设计人员和决策者审定。在整个设计阶段,要做1:5和1:1两种不同比例的油泥模型,一般做1~3个。制作过程(泡沫板制作初胚—涂覆油泥—粗刮—精刮)对人的技术依赖程度比较高,全尺寸汽车油泥模型制作周期需5~7个月。采用3D打印技术可以保证更高效、低成本的同时,真实还原设计细节。

国内某知名汽车零配件制造商打印大型汽车仪表盘

因SLS工艺具备大尺寸零件生成能力以及生产产品具备出色的机械性能,特别适合装车试制,上图为SLS工艺在汽车内饰方面的应用,该仪表盘零件长2m,宽55cm,高70cm,由SLS技术打印出20余种零部件,并采用了打磨、包胶、电镀、喷漆、攻丝、拼接6种后处理工艺,其误差值<1mm,工艺精湛,细节考究,整个制作过程在一周内全部完成,与传统工艺相比缩短了80%研发周期,节约了66%的人工成本和45%的制作成本。

某国际知名汽车品牌3D打印进气格栅

SLS工艺打印的汽车外饰件可直接装配到车身上对产品设计的可靠性(安装结构,零件匹配,结构强度),外观造型等进行验证。上图为SLS工艺在汽车外饰方面的应用,进气格栅是相当复杂的零件,产品壁厚薄,结构交叉,用CNC方式非常繁琐,必须要拆分成很多小块,再进行粘接,受CNC工艺的限制,无法优化粘接工艺,只能靠师傅的经验反复修补。时间周期长,精度差,报废高。采用SLS尼龙烧结3D打印工艺是这类产品的不二选择,它既能保证强度,还能整体成型并保证精度,仅需5小时。

福特汽车SLS工艺生产增压室进气歧管

SLS工艺在汽车动力总成方面的应用,上图为福特汽车采用SLS工艺(材质:尼龙+碳纤)生产的增压室进气歧管,相较于传统工艺生产的进气歧管,3D打印工艺生产产品具有轻量化、导热性能低、无需开具、一体成型、成本低等诸多优势。据悉配备该零件的福特EcoBoost动力赛车在2015年赢得代托纳24小时耐力赛。

XEV...

面向汽车行业的SLS 3D打印解决方案

我们提供适用于汽车原型开发与部件生产的专业打印设备

汽车行业专用材料体系

盈普提供包括高强度PA12、PA11及玻璃增强、碳纤增强材料在内的多种高分子粉末材料,这些材料表现出优异的耐磨性、耐高温性与抗腐蚀能力,能够满足汽车零部件对材料性能的严苛要求。针对有更高机械强度需求的场景,可选用PA6材料;对于有阻燃安全要求的应用,盈普亦提供通过UL94 V0认证的Precimid1171 GF30 FR BLK特种材料。

开启汽车制造新篇章

基于盈普 SLS 3D打印解决方案,体验更智能、更快速、更轻量的部件制造方式。